Jak to działa – wał korbowy.

Wał korbowy to element silnika odpowiedzialny za zamianę ruchu posuwisto-zwrotnego tłoków na ruch obrotowy. Dzięki temu energia, wyzwalana podczas zapłonu mieszanki paliwowo-powietrznej może zostać przeniesiona do układu napędowego. Jest to jeden z najbardziej istotnych elementów, z których składa się silnik spalinowy – obciążenia, którym jest nieustannie poddawany oraz szybkość, z jaką się obraca, powodują, że oprócz dużej wytrzymałości wał musi być także doskonale wyważony oraz doskonale smarowany. Nie każdy zdaje sobie sprawę z dość oczywistej rzeczy – widać ją bowiem na obrotomierzu – silnik przeciętnego samochodu osobowego, benzynowego, kręci się z prędkością od 800 do ok. 6500 obrotów na minutę. Przeliczając – mamy od 13 do ponad 100 pełnych obrotów na sekundę (!). Stąd też prosty wniosek – jeżeli mamy kawał żelastwa, o wadze kilkunastu kilogramów, wirujący z taką prędkością – to konieczność precyzyjnego wyważenia tego elementu jest oczywistością. W przeciwnym razie bardzo szybko opuściłby on silnik, siejąc grozę i zniszczenie w okolicznych miastach i wsiach.

Wiedząc, że wał korbowy połączony jest z tłokami i wiedząc, że prędkość obrotowa wału korbowego to między 13 a 100 obrotów na sekundę – od razu oczywiste staje się, że tłoki w cylindrach wykonują swoje ruchu tak samo szybko. Tłok, zasuwający w górę i w dół z taką częstotliwością, wymaga po pierwsze – doskonałego smarowania, a po drugie – stanowi dodatkowe obciążenie dla wału. Co więcej – na każde pół obrótu wału przypada jeden zapłon mieszanki w kolejnym cylindrze (przy silniku 4-cylindrowym, gdzie każdy cylinder ma zapłon mieszanki co 2 pełne obroty wału). A to z kolei oznacza, że 26 do 200 razy na sekundę (!) wał poddawany jest obciążeniom wynikającym ze sprężania oraz zapłonu mieszanki – stąd bowiem bierze się cała moc silnika. Tak więc jak udało się konstruktorom rozwiązać problem takiego umocowania, łożyskowania i smarowania wału, aby to wszystko się w nie rozleciało w drobny mak?

Proces technologiczny produkcji wału korbowego może być przeprowadzony na dwa sposoby – albo wykonuje się wał korbowy w całości metodą toczenia (produkcja na niedużą skalę), albo jest wstępnie odkuwany i następnie obrabiane są jego istotne elementy. W przybliżeniu proces odkuwania i obróbki wału wygląda następująco:

– pręt o średnicy np. 90 mm (im większy skok tłoka, tym grubszy pręt) zostaje rozgrzany do temperatury ok. 1200 stopni

– rozgrzany pręt na prasach o nacisku rzędu 2-5 tysięcy ton jest wykuwany, aby nadać mu wstępny kształ wału korbowego,

– odkuty wał zostaje obrobiony na maszynie tokarskiej z dokładnością do ok. 4 mikronów (średnica ludzkiego włosa to ok. 100 mikronów),

– obrobiony wał jest sprawdzany pod kątem prawidłowego wyważenia (i ew. doważany przez wywiercanie otworów w przeciwwagach).

Jak widać nie jest to proces, który można samodzielnie przeprowadzić w zaciszu przydomowego garażu, będąc uzbrojonym w pilnik i opaski zaciskowe.

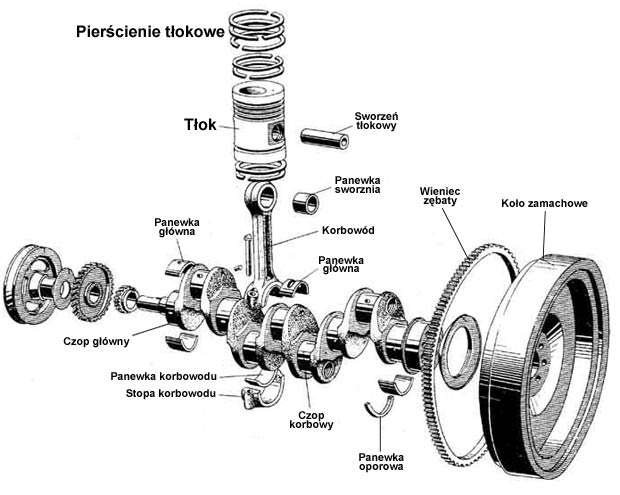

Na powyższym rysunku zaznaczono wszystkie istotne elementy układu korbowo tłokowego. Są to:

– panewki główne – czyli inaczej łożyska ślizgowe, na których wał jest osadzany w bloku i pozwalają one na kręcenie się wału wokół własnej osi

– panewki korbowe – łożyska ślizgowe, odpowiadające za swobodny obrót korbowodów

– koło zamachowe wraz z wieńcem zębatym – magazynuje energię pochodzącą z poszczególnych zapłonów mieszanki w cylindrach, dzięki czemu wał obraca się płynnie, a nie „skokowo”

– zestaw tłok-sworzeń-korbowód-stopa korbowodu – umożliwia przeniesienie ruchu posuwistego tłoka na ruch obrotowy wału

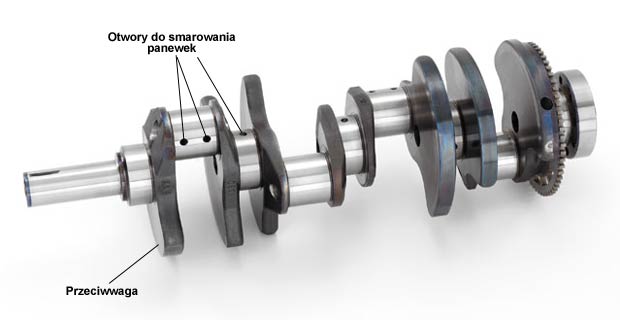

Wał korbowy, wydrążony wewnątrz, posiada system kanałów olejowych, doprowadzających olej na powierzchnię panewek. Dzięki temu możliwe jest osiągnięcie wysokich prędkości obrotowych wału przy minimalnym tarciu oraz bardzo dokładnym spasowaniu wszystkich elementów układu korbowo-tłokowego. Precyzyjne wyważenie wału możliwe jest dzięki przeciwwagom, które są nawiercane w celu zmniejszenia ich masy i doważenia wału.

Łożyskowanie wału i jego wyważenie to dwa najistotniejsze elementy decydujące o jego żywotności – jakiekolwiek błędy technologiczne wykonania systemu kanałów, doprowadzających olej do panewek głównych i korbowych, niewłaściwy stop, z jakiego wykonano panewki, niedoważenie wału – wszystko to doprowadzi w krótkim czasie do zatarcia się wału. Dlaczego tak się dzieje? Wał obraca się na „poduszce olejowej”. Olej, pod dużym ciśnieniem tłoczony między panewki a czopy wału, pozwala na swobodne obracanie się wału bez praktycznie bez dotykania powierzchni panewek. Chwilowa utrata filmu olejowego lub nadmierne wibracje wału doprowadzają do tarcia panewki o czop wału i bardzo szybko do bezpowrotnego uszkodzenia panewki (a często i powierzchni czopa wału). Tak samo jakiekolwiek odkształcenie panewki powoduje zrywanie filmu olejowego lub niewłaściwego jego rozprowadzanie po powierzchni i mamy dokładnie taki sam problem – uszkodzona panewka i wał. Z racji bardzo „ciasnego” pasowania panewek do czopów już niewielki luz między wytartą panewką a wałem generuje wyraźnie słyszalne stuki, rytmicznie powtarzające się w rytm obrotów silnika. Ponadto – z racji utraty ciśnienia oleju przez otwór pomiędzy wytartą panewką a czopem wału – może migać lub świecić na stałe kontrolka ciśnienia oleju. W takiej sytuacji należy natychmiast zgasić silnik i nie uruchamiać go – nadmierne wytarcie czopów wału uniemożliwi jego naprawę.

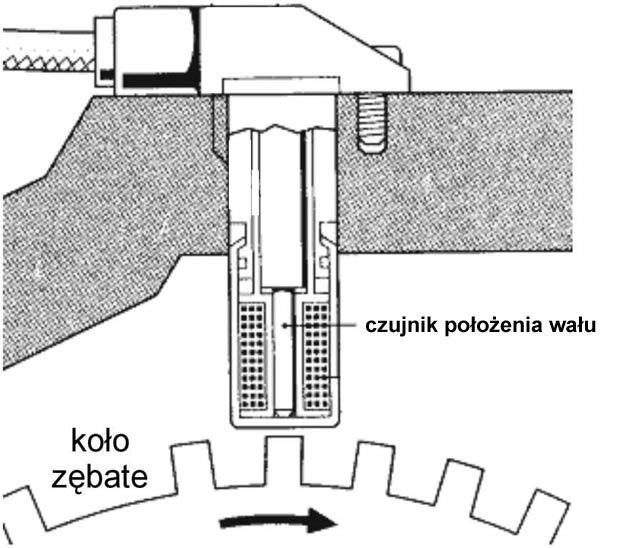

Znakomita większość samochodów (a w szczególności wszystkie wyposażone w elektroniczny system wtrysku paliwa) pobiera z wału bardzo dokładne informacje, pozwalające na dozowanie paliwa w odpowiednim momencie obrotu wału. Jest to o tyle istotne, że moment wtrysku paliwa paliwa (silniki diesla), lub podania iskry na świecę (silniki benzynowe) w istotny sposób wpływa na przebieg spalania mieszanki oraz wygenerowaną moc silnika. Najnowocześniejsze układy wtryskowe w silnikach wysokoprężnych potrafią generować nawet 6 cykli wtrysku paliwa na jeden zapłon mieszanki. To z kolei oznacza, że należy bardzo precyzyjnie określić położenie wału korbowego – i do tego służy wieniec zębaty, umieszczony przy kole zamachowym.

Wieniec zębaty, którego średnica oscyluje najczęsciej w okolicach 20 cm, posiada na swoim obwodzie kilkadziesiąt zębów – powiedzmy niech to będzie 80 zębów. Najczęściej jeden z nich jest usunięty i jest to punkt referencyjny koła zamachowego, który pozwala określić górne położenie pierwszego tłoka. Czujnik położenia wału, gdy „wyczuwa” brak zęba – podaje do centalki wtryskowej informację, że właśnie pierwszy tłok minął swoje górne położenie. I przy tej ilości zębów i silniku 4 cylindrowym – co kolejne 20 zębów ( 80 / 4 = 20 ) następne tłoki osiągają swoje górne położenie. Krótką chwilę po tym, jak tłok mija to położenie – wtryskiwany jest olej napędowy do komory spalania (diesel) lub pojawia się iskra na świecy (silnik benzynowy). Dochodzi do zapłonu mieszanki, tłok jest pchany w dół, ten z kolei rozpędza wał i w ten sposób to wszystko się kręci. Częste awarie pojazdu, których skutkiem jest brak możliwości uruchomienia silnika, mają swoje źródło w uszkodzonym czujniku położenia wału. Z prostej przyczyny – bez możliwości ustalenia położenia wału centralka silnika nie podaje sygnałów, które generują zapłon mieszanki.

Uszkodzenia wału

Wał korbowy ulega uszkodzeniu z różnych powodów – najczęściej albo z powodu wady konstrukcyjnej albo z powodu niewłaściwego jego smarowania.

Pęknięcie wału korbowego to efekt jego wadliwej budowy – wał został źle zaprojektowany (silnik generuje zbyt duże obciążenia dla danego wału) lub źle wykonany (niewłaściwy odlew, niewłaściwa obróbka). Taka usterka najczęściej nie występuje „jednostkowo” – jeżeli dochodzi do pęknięcia wału w danym silniku, należy wtedy zasięgnąć języka w warsztatach specjalizujących się w naprawach aut danej marki – może bowiem się okazać, że problem ten jest typowym defektem określonego modelu silnika. Ma to miejsce np. w jednostkach napędowych 2.0 turbodiesla produkcji BMW, o symbolu M47N. To z kolei rodzi pytanie – jeśli do takiego uszkodzenia dojdzie, czy naprawa (kosztowna) może być wykonana bazując na częściach używanych? Będą one częściami wysokiego stopnia ryzyka – dlatego też jedynym sensownym sposobem na uchronienie się od ponownej awarii jest kupno części nowej – a nierzadko cena samego wału przekracza 3000 PLN.

Częstszym problemem, uwidocznionym na powyższej fotografii, jest uszkodzenie panewek (głównych lub korbowych), co pociągnąć za sobą może uszkodzenie gładzi na czopach wału. Jazda z takim defektem doprowadzi do całkowitego zatarcia silnika lub jest rozsypania się w widowiskowy sposób (elementy układu korbowo-tłokowego wylatują na ulicę przez wybitą w bloku dziurę). Powódów takiego uszkodzenia może być kilka:

– niewłaściwy materiał, z jakiego wykonano panewki (np. zbyt miękki, szybko się wycierający),

– niewłaściwe smarowanie (jazda na zbyt niskim stanie oleju, niedomagania pompy oleju, zatkane kanały olejowe),

– ostre traktowanie silnika zanim osiągnie właściwą temperaturę – czyli krótko mówiąc „pałowanie” zimnego auta.

I znowu – są określone silniki (np. 1.9 TDI o symbolach BXE, BLS, 1.6, 1.8 i 2.0 Twin Spark produkcji Alfa Romeo, 1.5dCi i 1.9 dCi Renault, 1.8 M43 prod. BMW), w których awaria tego typu jest czymś zupełnie normalnym. Po prostu nastąpi, wcześniej czy później. Dlatego też dla świętego spokoju należy profilaktycznie wymienić komplet panewek, jeśli jesteśmy „szczęśliwymi” posiadaczami auta z taką jednostką napędową.

Zalecenia eksploatacyjne

Panujący obecnie trend do wydłużania okresów między przeglądami (przeglądy co 25.000 – 35.000 km) nie wpływa zbyt korzystnie na żywotność układu korbowo-tłokowego. Dotyczy to szczególnie pojazdów z silnikami diesla, w których olej szybko ulega zanieczyszczeniu – niewielka ilość sadzy, która jest pozostałością procesu spalania oleju napędowego, osadza się na ściankach cylindra i następnie jest zgarniana przez pierścienie i dostaje się do oleju (stąd szybkie „czernienie” oleju w silnikach wysokoprężnych). Tak zanieczyszczony olej powoduje szybsze zużywanie się powierzchni par trących. Dlatego też zalecamy częstszą wymianę oleju, niż sugerują to obecnie producenci – co 10-15 tysięcy kilometrów, w zależności od rodzaju i jakości stosowanego oleju.

Nie bez znaczenia jest tu fakt, czy silnik eksploatowany jest na oleju syntetycznym, czy półsyntetycznym lub mineralnym. Oleje syntetyczne przewyższają oleje mineralne i półsyntetyczne pod każdym względem. Mogą pracować w wyższej temperaturze oraz przy większych naciskach na smarowane powierzchnie. Ich większa odporność na wysokie temperatury powoduje mniejsze odkładanie się nagaru na wewnętrznych częściach silnika.

W samochodów z filtrem DPF powinno się stosować oleje wykonane w technologii niskopopiołowej (oznaczenie Low SAPS, klasyfikacja ACEA C1, C2, C3 lub C4) – znacznie zmniejsza to szybkość wypełniania filtrów cząstek stałych, a co za tym idzie – rzadziej dochodzi do wypalania filtra cząstek stałych. Z kolei częste wypalanie filtra cząstek (szczególnie w warunkach jazdy miejskiej) doprowadzić może do rozrzedzenia się oleju silnikowego poprzez dostający się do niego podczas procedury wypalania olej napędowy – taka mieszanka oleju napędowego z olejem silnikowym ma drastycznie gorsze właściwości smarne, niż czysty olej silnikowy i doprowadzić może w krótkim czasie do uszkodzenia zarówno powierzchni trących układu korbowo-tłokowego jak i łożysk turbosprężarki.

Oprócz odpowiednio dobranego oleju i odpowiednio częstej jego wymiany zdecydowanie nie polecamy praktyk polegających na ostrym traktowaniu zimnego silnika – szczególnie przy niskich temperaturach zewnętrznych. Jest to najlepszy sposób na doprowadzenie do obrócenia nieodpowiednio smarowanej panewki i zniszczenia wału korbowego.

Warto też dowiedzieć się, czy konkretny model silnikowy pojazdu, który jest eksploatowany, obarczony jest fabryczną wadą panewek. Jeśli tak – to nie czekając na efektowną awarię silnika, która najczęściej kończy się koniecznością wymiany całej jednostki napędowej, warto zainwestować kilkaset złotych w wymianę panewek na nowe. Oszczędzi to zarówno pieniędzy, jak i niepotrzebnych nerwów w sytuacji, gdy samochód stanie na drodze daleko od domu – często koszt holowania pojazdu do serwisu naprawczego przekracza koszt profilaktycznej wymiany panewek.